Web menü

Termékkeresés

Nyelv

Kilépés a menüből

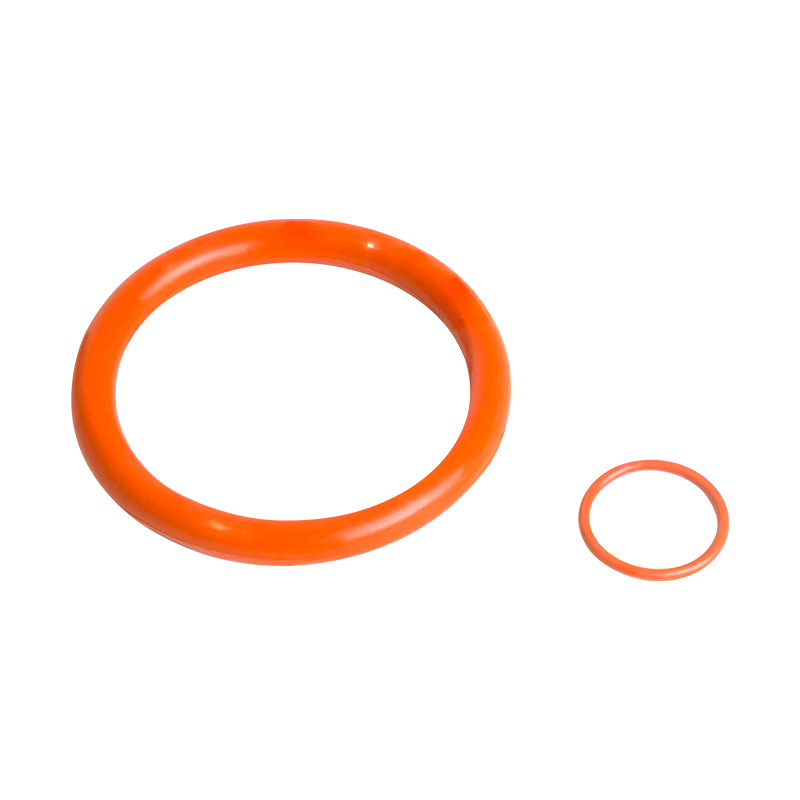

A fluorubber (FKM) O-gyűrűs tömítések kulcsfontosságú teljesítménye és alkalmazás szempontjából

Hogyan teljesítenek az FKM O-gyűrűk szélsőséges körülmények között?

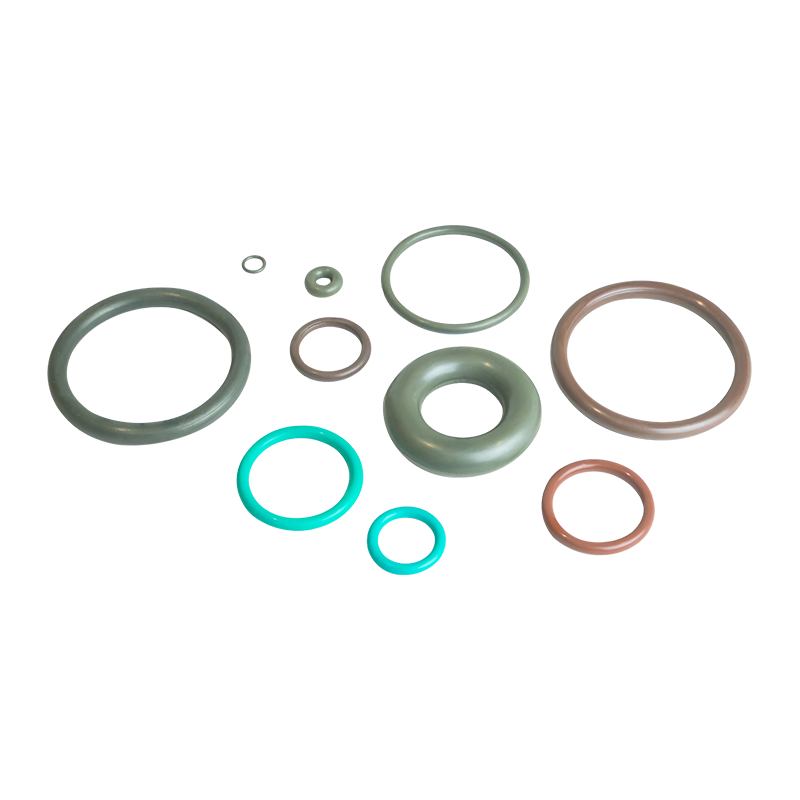

A modern ipari területen a berendezések működési környezete egyre összetettebbé válik, és a szélsőséges munkakörülmények szigorú követelményeket támasztanak a tömítő alkatrészekre. Egyedülálló molekuláris szerkezetével és kémiai tulajdonságaival az FKM O-gyűrűk kiválóan teljesítik a magas hőmérséklet-ellenállást, a kémiai ellenállást, az öregedési ellenállást stb., Ezáltal ideális választásuk a szélsőséges munkakörülmények közötti tömítéshez.

A magas hőmérsékleti ellenállás FKM O-gyűrűs tömítések különösen kiemelkedő. Fő lánca szén-széntartalmú kötésekből és fluor-szén kötésekből áll. A fluor-széntartalmú kötés rendkívül magas kötési energiájú, akár 485 kJ/mol, ami jóval magasabb, mint a szén-hidrogén kötés (413KJ/mol). Ez lehetővé teszi az FKM számára, hogy hosszú ideig stabilan működjön, magas hőmérsékleti környezetben, 200 ℃ -250 ℃. Néhány speciálisan megfogalmazott FKM akár a pillanatnyi magas hőmérsékletet is képes ellenállni, 300 ℃. Az olyan forgatókönyvekben, mint például az autómotorok tömítése és a petrolkémiai csővezetékek magas hőmérsékletű részeinek tömítése, az FKM O-gyűrűk hatékonyan megakadályozhatják a közepes szivárgást magas hőmérsékleti ellenállásukkal, és biztosítják a berendezések folyamatos és stabil működését.

A kémiai korrózióval szembeni ellenállás az FKM O-gyűrűk másik alapvető előnye. A fluor atomok erős elektronegativitása rendkívül stabil elektronfelhő -árnyékoló réteget képez az FKM molekuláris lánc felületén, ami nagymértékben csökkenti annak lehetőségét, hogy a molekuláris lánc kémiai tápközegekkel reagáljon. Ezért az FKM O-gyűrűk jó toleranciával bírnak a legtöbb szerves oldószer, a szerves sav és az erős oxidánsok ellen. Például az erős oxidáló savkörnyezetekben, például a koncentrált kénsavban és a koncentrált salétromsavban, valamint a szerves oldószer-környezetekben, mint például a benzin és a dízel, az FKM O-gyűrűk továbbra is fenntarthatják a jó tömítést, valamint a fizikai és mechanikai tulajdonságokat. Meg kell azonban jegyezni, hogy az FKM gyenge toleranciával rendelkezik a poláris oldószerekkel szemben, például aminok, ketonok és észterek, és gondos értékelésre van szükség, ha ezeket a médiakörnyezetekben történő felhasználásakor használják.

Az öregedési ellenállás szempontjából az FKM O-gyűrűk is jól teljesítenek. Függetlenül attól, hogy termikus oxidatív öregedés, ózon öregedés vagy ultraibolya öregedés, az FKM erős ellenállást mutat. A termikus oxidatív öregedési folyamat során az FKM molekuláris lánc stabilitása hatékonyan lelassítja az oxidatív lebomlás sebességét; Molekuláris szerkezete természetes ellenállást mutat az ózonnal, és hosszú ideig használható nagy koncentrációs ózon környezetben, repedés nélkül; Ugyanakkor az FKM gyenge képessége az ultraibolya sugarak felszívására, és ha kültéri környezetben használják, az öregedési sebessége lényegesen alacsonyabb, mint sok más gumi anyag.

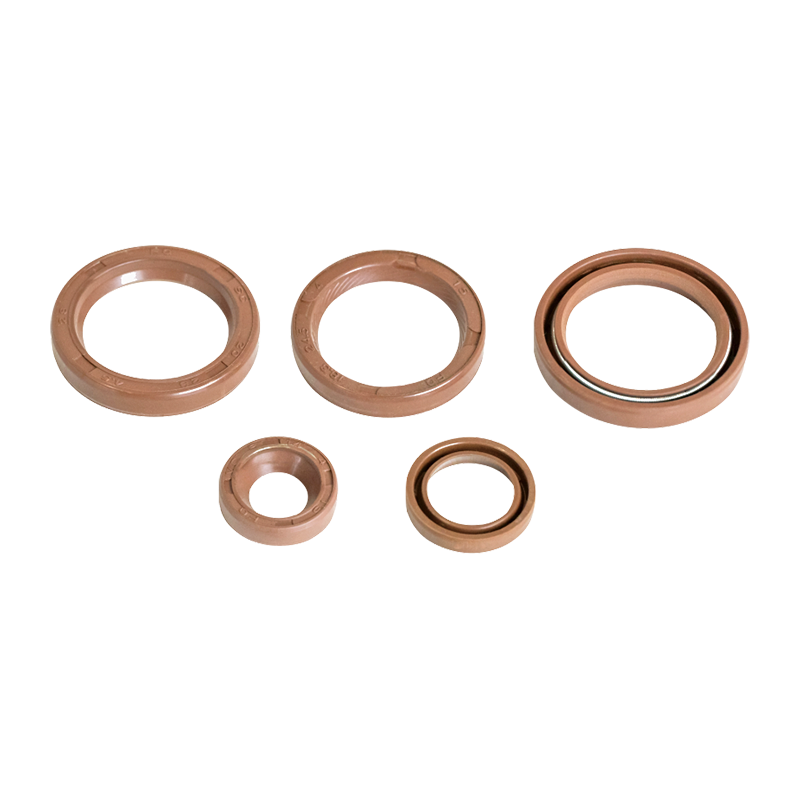

Hogyan lehet helyesen kiválasztani az FKM O-gyűrűk keménységét és anyagi képletét?

Az FKM O-gyűrűk keménysége és anyagi képlete közvetlenül befolyásolja a tömítési teljesítményüket és a szolgáltatási élettartamot. A helyes kiválasztás a kulcsa a tömítés hatásának biztosításához.

A keménység az FKM O-gyűrűk egyik fontos teljesítménymutatója, amelyet általában az A parton fejeznek ki, közös tartományban 60-90 part. Jobban tudják kitölteni a tömítő felület kis hibáit, és hatékony pecsétet képezhetnek. Az alacsony keménységű O-gyűrűk azonban hajlamosak az extrudálás deformációjára nagynyomású környezetben, ami pecsét meghibásodását eredményezi. Az FKM O-gyűrűk, amelyek nagy keménységgel rendelkeznek (80-90 parti), magasabb az extrudálásellenes képességek, és alkalmasak a nagynyomású tömítő forgatókönyvekhez, de rugalmasságuk viszonylag rossz, és magasabb fokú illesztést igényel a tömítő felületen.

Az anyagi képletben a fluor-tartalom az alapvető tényező, amely befolyásolja az FKM O-gyűrűk teljesítményét. Minél magasabb a fluortartalom, annál erősebb az FKM kémiai ellenállása és magas hőmérsékleti ellenállása, de megnövekedett anyagi keménységhez, megnövekedett feldolgozási nehézséghez és magasabb költségekhez is vezet. Általánosságban elmondható, hogy a közepes fluor gumi, amelynek fluortartalma 66% - 71%, jó egyensúlyt teremt a kémiai ellenállás, a fizikai és mechanikai tulajdonságok és a költségek között, és alkalmas a legtöbb hagyományos ipari tömítő forgatókönyvhöz; Míg a magas fluorgumi, amelynek fluortartalma meghaladja a 75%-ot, bár a kémiai ellenállás és a magas hőmérséklet -ellenállás tovább javul, drága, és elsősorban az űrhajókban, a félvezetőkben és a rendkívül nagy teljesítményű követelményekkel rendelkező egyéb területeken használják.

A gyógyító rendszer szintén fontos hatással van az FKM O-gyűrűk teljesítményére. A leggyakrabban használt kikeményítő rendszerek közé tartozik a peroxid -kikeményítő rendszer, az amingyógyító rendszer és a fenolgylans -gyógyító rendszer. A peroxid-gyógyító rendszer által gyógyított FKM O-gyűrűk kiválóan magas hőmérsékletű ellenállással és kompressziós állandó deformációs teljesítménygel rendelkeznek, és a vulkanizált gumi magas tisztaságú, ami alkalmas az olyan iparágak számára, mint például az élelmiszer és az orvostudomány; Az amingyógyító rendszernek gyors kikeményedési sebessége van, és a vulkanizált gumi magas szakítószilárdsággal rendelkezik, de a magas hőmérsékleti ellenállás viszonylag gyenge; A fenolos gyanta-gyógyító rendszer az FKM O-gyűrűk jó kémiai ellenállást és hőmérsékleti ellenállást eredményezhet, és széles körben használják a petrolkémiai területen.

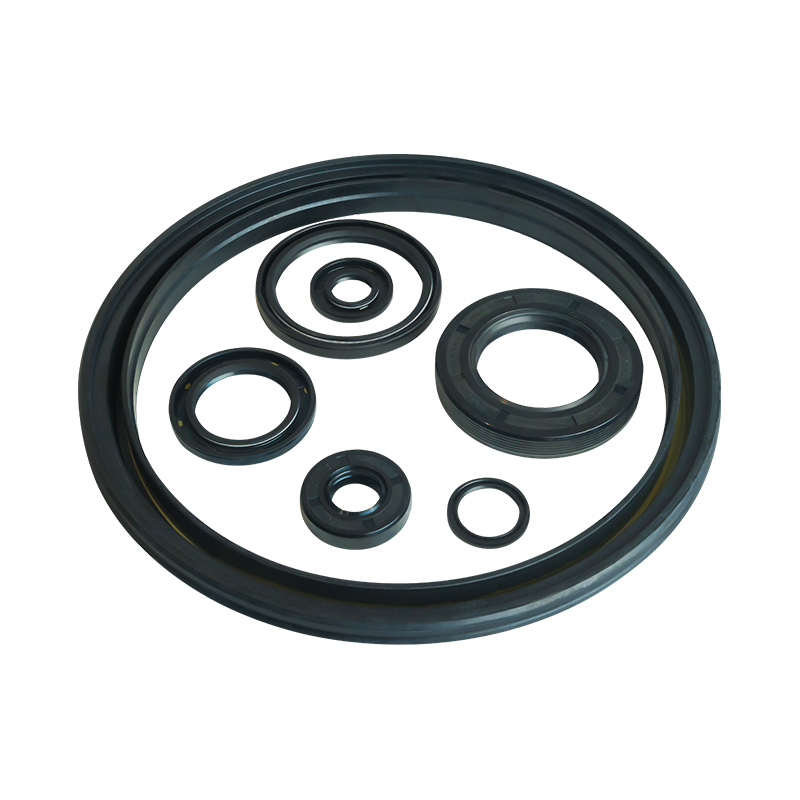

Hol van az alkalmazható határ az FKM és más elasztomer tömítések között?

A tömítő gyűrűs anyagok kiválasztásakor az FKM és az elasztomerek, például az NBR, a HNBR és az FFKM mindegyikének megvannak a saját előnyei és hátrányai. Az alkalmazandó határok tisztázása ésszerű kiválasztásuk segít.

A nitril gumi (NBR) az egyik legszélesebb körben használt gumi tömítőanyag. A legnagyobb előnye, hogy jó toleranciával rendelkezik az ásványolaj, az állati és a növényi olajok iránt, és alacsony árú és kiváló feldolgozási teljesítménye. Az NBR működési hőmérsékleti tartománya általában -40 ℃ - 120 ℃. Olyan jelenetekhez alkalmas, mint például autóipari üzemanyag -rendszerek és hidraulikus rendszerek, amelyek magas az olajállóságra, de viszonylag enyhe hőmérsékleten és kémiai közepes környezetben. Az NBR hőmérsékleti ellenállása, kémiai ellenállás és öregedési ellenállás azonban messze alacsonyabb az FKM -hez, és öregszik, és gyorsan meghibásodik a magas hőmérsékleten és az erős kémiai közepes környezetben.

A hidrogénezett nitril gumi (HNBR) az NBR hidrogénezett terméke. Az NBR molekuláris láncban lévő kettős kötések hidrogénezésével annak magas hőmérsékleti ellenállása, öregedési ellenállása és kémiai ellenállása jelentősen javul. A HNBR működési hőmérsékleti tartománya elérheti -35 ℃ - 150 ℃ -t. Bizonyos közepes hőmérsékleten és kémiai közepes környezetben teljesítménye közel van az FKM -hez, de az ár viszonylag alacsony. A HNBR teljesítménye azonban az erős oxidáló közegekben és a magas hőmérsékletű környezetben még mindig nem hasonlítható az FKM -hez. Olyan munkakörülményekhez alkalmas, mint például az autóipari motor perifériás tömítései és az ipari sebességváltó tömítések.

A perfluoroelastomer (FFKM) a legmagasabb fluortartalommal rendelkező gumi anyag. Jobb magas hőmérséklete és kémiai ellenállása van, mint az FKM. Hosszú ideig működhet magas hőmérsékleten 327 ° C -os hőmérsékleten, és szinte minden kémiai közeg ellen képes ellenállni. Az FFKM azonban drága, nehéz feldolgozni, és rossz alacsony hőmérsékletű teljesítményű. Ezért elsősorban olyan speciális területeken használják, mint például a félvezető gyártás és a kémiai reaktorok tömítése, amelyek rendkívül magas követelményekkel bírnak a tömítésre, és nem veszik figyelembe a költségeket. Ezzel szemben az FKM jobb egyensúlyt talált a teljesítmény és a költségek között, és alkalmas a hagyományos lezárási igényekhez a legtöbb ipari területen.

Milyen műszaki pontokra kell figyelni az FKM O-gyűrűk telepítése és használatakor?

A helyes telepítés és használat kulcsfontosságú az FKM O-gyűrűk tömítés teljesítményének maximalizálásához és a szolgáltatási élettartam meghosszabbításához. Figyelembe kell venni a műszaki pontokat, például a felületi érdességet, a tömörítési sebesség kialakítását és a meghibásodási módot.

A tömítőfelület felületi érdessége jelentős hatással van az FKM O-gyűrű tömítésére. Általánosságban elmondható, hogy a tömítési felület felületi érdességének RA értékét 0,8 és 3,2 μm között kell szabályozni. A túl durva felület megkarcolja az O-gyűrű felületét és szivárgási csatornát képez; A túl sima felület nem fogja elősegíteni az O-gyűrű és a tömítőfelület közötti illeszkedést, és az interfész szivárgása hajlamos. Ezenkívül a tömítőfelület feldolgozási pontosságát is szigorúan ellenőrizni kell, hogy elkerüljék az O-gyűrű nem megfelelő telepítéséhez vezető dimenziós eltéréseket.

Az FKM O-gyűrűk tömörítési sebességének kialakítása közvetlenül kapcsolódik a tömítés hatásához és az élettartamhoz. Ha a tömörítési sebesség túl magas, akkor az O-gyűrűk öregedése és kopása felgyorsul, lerövidítve a szolgáltatási élettartamot; Ha a tömörítési sebesség túl alacsony, akkor nem lehet hatékony pecsét. Általában az FKM O -gyűrűk tömörítési sebességét javasoljuk, hogy a statikus tömítés esetén 15% - 25% -on szabályozzák, és a tömörítési sebességet a dinamikus tömítés esetén 10% - 15% -ra lehet csökkenteni. Ugyanakkor figyelembe kell venni a tényezők, például a munkahőmérséklet és a közepes nyomás hatását a kompressziós sebességre. Magas hőmérsékleti környezetben az anyag hőkezelésen megy keresztül, és a kompressziós sebességet megfelelően kell csökkenteni; Nagynyomású környezetben a kompressziós sebességet megfelelően meg kell növelni az extrudálás deformációjának megakadályozása érdekében.

Az FKM O-gyűrűk meghibásodási módjainak megértése előzetesen megelőzheti a hibákat. A gyakori meghibásodási módok közé tartozik az extrudálási meghibásodás, a kopás meghibásodása, az öregedés meghibásodása és a kémiai korrózió meghibásodása. Az extrudálási kudarc főként nagynyomású környezetben fordul elő. Ha a tömítési rés túl nagy, az O-gyűrű be van szorítva a résbe és megsérül. Ez elkerülhető az O-gyűrűk megfelelő keménységgel történő kiválasztásával és a tömítési rés ellenőrzésével. A kopáshiányt elsősorban a súrlódás okozza a dinamikus tömítés során. A kopás csökkenthető a tömítőszerkezet optimalizálásával és a kenőanyagok használatával. Az öregedési kudarc és a kémiai korrózió meghibásodása szorosan kapcsolódik a munkakörnyezethez. Kiválasztani kell a megfelelő anyagképletet a tényleges munkakörülményeknek megfelelően, és rendszeresen ellenőrizni és kicserélni az O-gyűrűt.

Legyen naprakész a legújabb termékeinkkel

- Cím: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu tartomány, Kína

- Telefon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- E-mail: [email protected]