Web menü

Termékkeresés

Nyelv

Kilépés a menüből

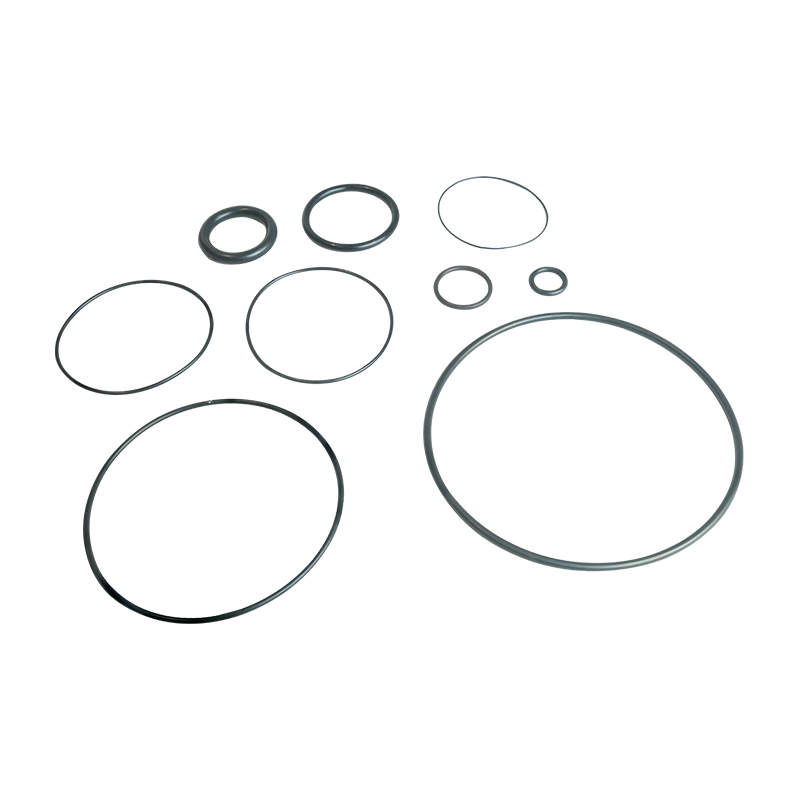

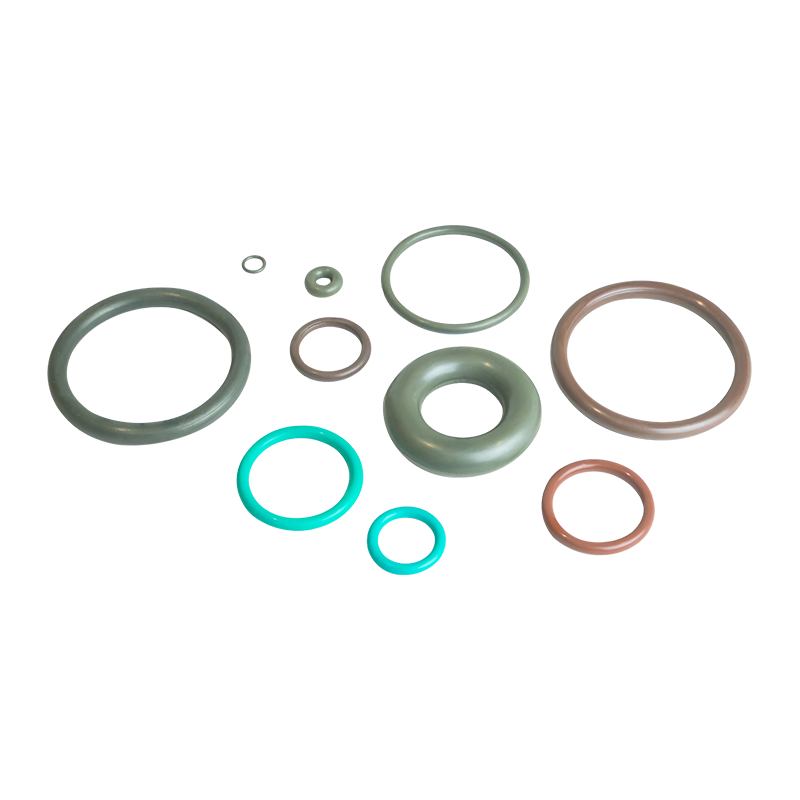

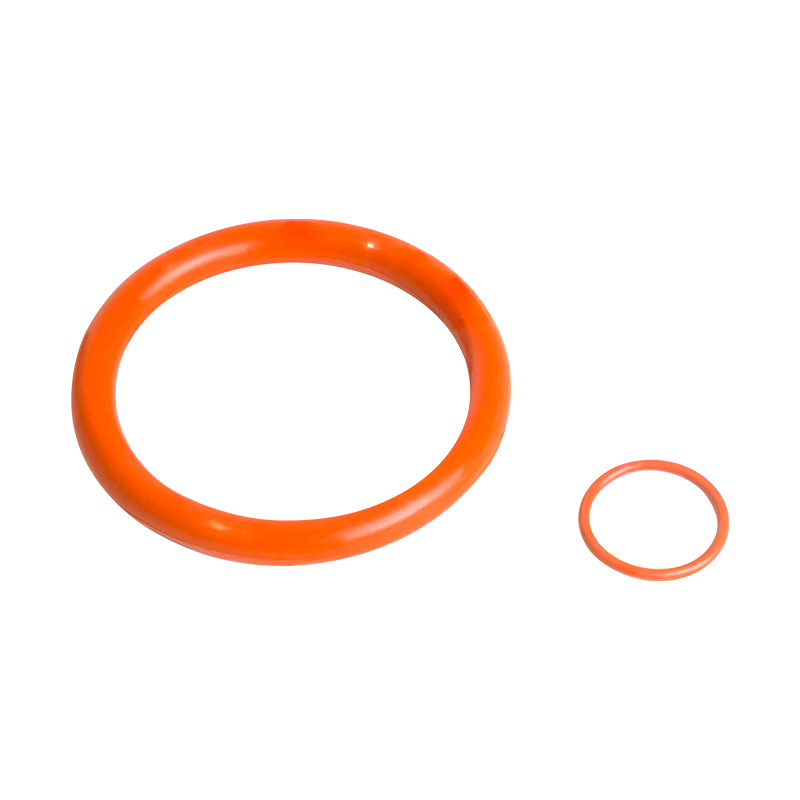

Hidrogénezett nitril gumi (HNBR) O-gyűrűs tömítéskészlet: vulkanizációs kezelés

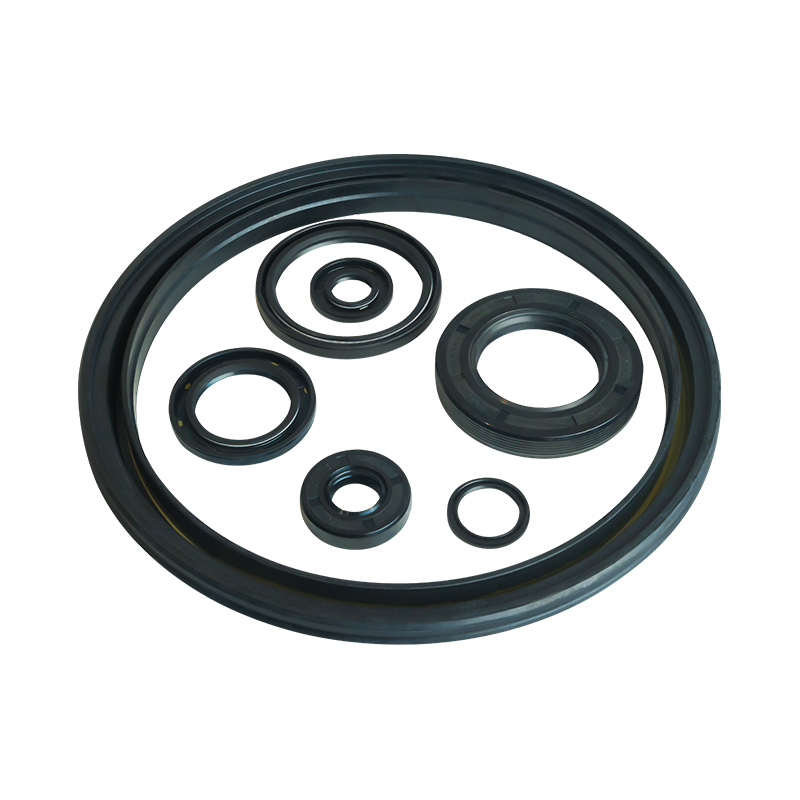

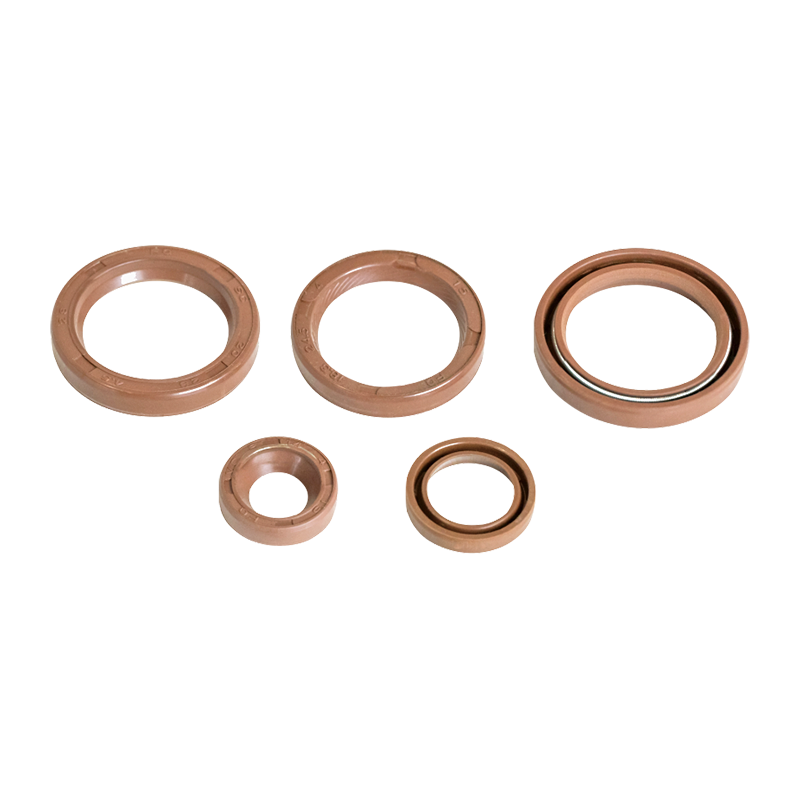

A modern ipari területen, különösen az autó-, olaj-, gáz- és ipari gépiparban, az O-gyűrűs pecsétkészletek nagyon kedvelik a kiváló tömítést és tartósságot. Köztük, hidrogénezett nitril gumi (HNBR) O-gyűrűs tömítés lettek az előnyben részesített tömítőoldat a magas hőmérsékleten, a magas nyomáshoz és a kemény kémiai környezethez, kiváló hőállóság, olajállóság, kémiai korrózióállóság és magas rugalmasság miatt. A HNBR O-gyűrűk gyártási folyamatának fontos kapcsolataként a vulkanizációs kezelés létfontosságú szerepet játszik annak mechanikai tulajdonságainak és rugalmasságának javításában.

1. A hidrogénezett nitril gumi (HNBR) jellemzői

A hidrogénezett nitril gumi egy erősen telített elasztomer, amelyet a hagyományos nitrilgumi (NBR) speciális hidrogénezési kezelésével nyernek. Ez a kezelés csökkenti a gumi molekuláris láncban a telítetlenséget, ezáltal jelentősen javítja hőállóságát, öregedési ellenállását, kémiai korrózióállóságát és mechanikai szilárdságát. Az eredeti nitril gumihoz képest a HNBR magasabb hőmérsékleten stabil maradhat, jobb olajállósággal és kopásállósággal rendelkezik. Ezek a jellemzők lehetővé teszik a HNBR O-gyűrűs tömítőkészletek számára, hogy kiváló tömítési hatásokat hajtsanak végre különféle durva környezetekben.

2. A vulkanizációs kezelés fontossága és folyamata

A vulkanizációs kezelés kulcsfontosságú lépés a HNBR O-gyűrűk gyártási folyamatában, amely meghatározza az O-gyűrűk végső fizikai és kémiai tulajdonságait. A vulkanizáció egy kémiai reakció eljárás, amely fűtés és/vagy nyomás alatt áll a gumi molekuláris láncok keresztkötését, hogy stabil hálózati struktúrát képezzen. Ez a hálózati struktúra magasabb szakítószilárdságot, könnyszilárdságot és kopásállóságot, valamint jobb elasztikus helyreállítást biztosít.

A vulkanizációs kezelés konkrét folyamata magában foglalja a következőket:

Előmelegítési szakasz: A vulkanizáció megkezdése előtt a HNBR O-gyűrűjét általában egy bizonyos hőmérsékletre kell melegíteni, hogy felgyorsítsák a vulkanizációs reakció kezdetét. Az előmelegítési hőmérsékletet és időt a HNBR specifikus képlete és a vulkanizációs folyamat szerint kell beállítani.

Vulkanizációs reakció szakasz: Az előmelegített O-gyűrű egy vulkanizációs formába helyezkedik el, majd elküldi a vulkanizátornak fűtés és nyomás céljából. A vulkanizációs hőmérséklet általában magas, és a HNBR esetében általában 150 ℃ és 200 ℃ között van. A vulkanizációs idő az O-gyűrű vastagságától, a vulkanizációs hőmérséklettől és a vulkanizáló szer típusától függ, általában néhány perc és néhány óra között. Ebben a szakaszban térhálósítási reakciók fordulnak elő a gumi molekuláris láncok között, hogy stabil hálózati struktúrát képezzenek.

A vulkanizáció utáni szakasz: A vulkanizációs reakció befejezése után az O-gyűrű általában hagyható, hogy a vulkanizátor szobahőmérséklete természetesen lehűljön, hogy befejezze a vulkanizációs reakció utáni cing-cing-et. Ez a szakasz segít tovább stabilizálni a vulkanizált termék szerkezetét, és javítja annak mechanikai tulajdonságait és rugalmasságát.

Demoling és ellenőrzés: Hűtés után az O-gyűrűt eltávolítják a vulkanizációs penészből, és megjelenési ellenőrzésnek és teljesítményvizsgálatnak vetik alá. Az ellenőrzés magában foglalja az O-gyűrű méretét, alakját, felületi minőségét, valamint arról, hogy vannak-e olyan hibák, mint a repedések és a buborékok. A teljesítményvizsgálat magában foglalja az olyan mutatók tesztelését, mint a szakítószilárdság, a könnyszilárdság, a keménység és a tömörítés állandó deformációja.

3. Hőmérséklet és időszabályozás a vulkanizáció során

A vulkanizációs folyamat során a hőmérséklet és az idő két kritikus paraméter. A hőmérséklet közvetlenül befolyásolja a vulkanizációs reakció sebességét és mértékét, míg az időtartam meghatározza a vulkanizációs reakció elégségét. A HNBR esetében a molekuláris szerkezet jellemzői miatt a termék minőségének biztosítása érdekében a hőmérsékletet és az időt szigorúan ellenőrizni kell a vulkanizációs folyamat során.

4. A vulkanizáció hatása a HNBR O-Ring tömítő készletekre

A vulkanizált HNBR O-gyűrűs tömítőkészletek mechanikai tulajdonságait és rugalmasságát jelentősen javították. Ez a javulás lehetővé teszi az O-gyűrű számára, hogy nyomás alatt jobban megőrizze alakját és tömítési hatását, ezáltal javítva a tömítést. Ezenkívül a vulkanizáció javíthatja az O-gyűrű kopásállóságát és korrózióállóságát is, lehetővé téve a hosszabb szolgálati élettartam fenntartását a durva környezetben.

Legyen naprakész a legújabb termékeinkkel

- Cím: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu tartomány, Kína

- Telefon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- E-mail: [email protected]