Web menü

Termékkeresés

Nyelv

Kilépés a menüből

Hogyan tartják az NBR olajtömítések stabil teljesítményt a szélsőséges motorok környezetében?

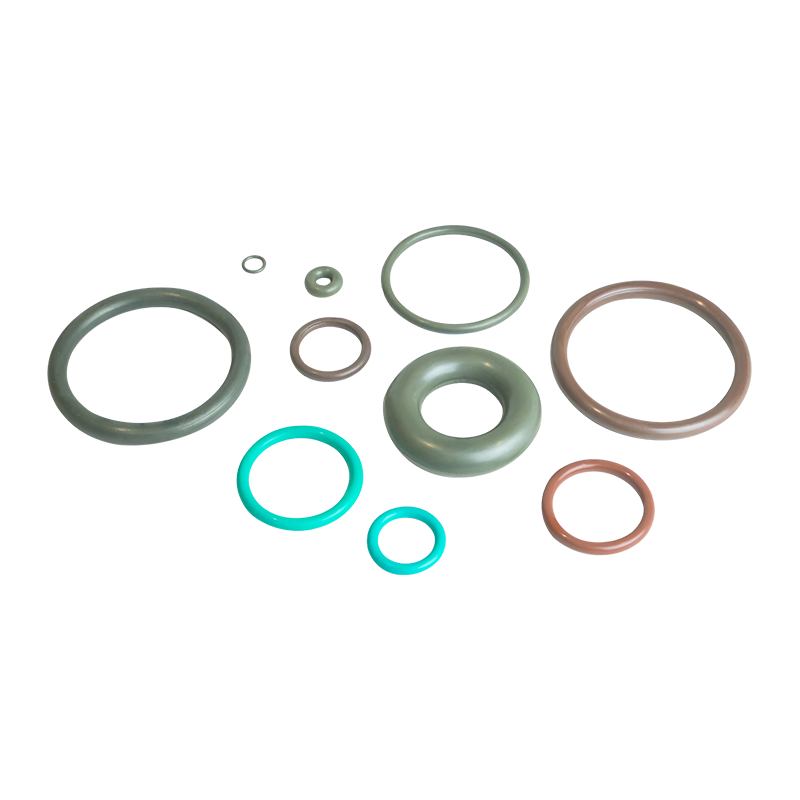

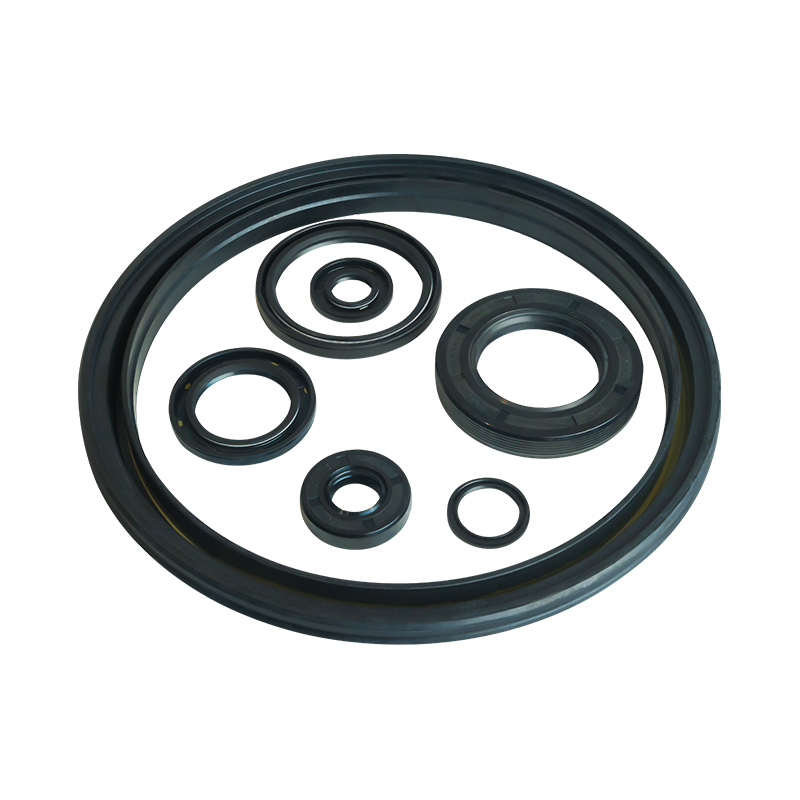

Az autóipar komplex környezetében az olajtömítés kulcsfontosságú elemek a kenőanyag szivárgásának megakadályozására, és teljesítmény stabilitása közvetlenül befolyásolja a motor megbízhatóságát és élettartamát. Közülük a nitril-gumi (NBR) olajtömítések kiváló környezeti alkalmazkodóképességük miatt az autóipari kopásálló kiegészítők mainstream választásává váltak. Különösen a motorrekeszben, amelyet a magas hőmérséklet, a magas nyomás, a magas olajtartalom és a kemény dinamikus terhelés jellemez, az NBR olajtömítések egyedi anyagi előnyöket mutatnak, és stabil teljesítményt mutatnak -40 ° C és 120 ° C közötti széles hőmérsékleti tartományban, az alacsony hőmérsékleten történő alacsony hőmérsékleti lágyulás miatti alacsony hőmérsékleten történő áfolás vagy veszteség miatt. Ez az alkalmazkodóképesség nem véletlen, hanem az anyagtudomány pontos szabályozásából származik, amely lehetővé teszi az NBR olajtömítések számára, hogy fenntartsák a megbízható tömítőfunkciókat a szélsőséges környezetben.

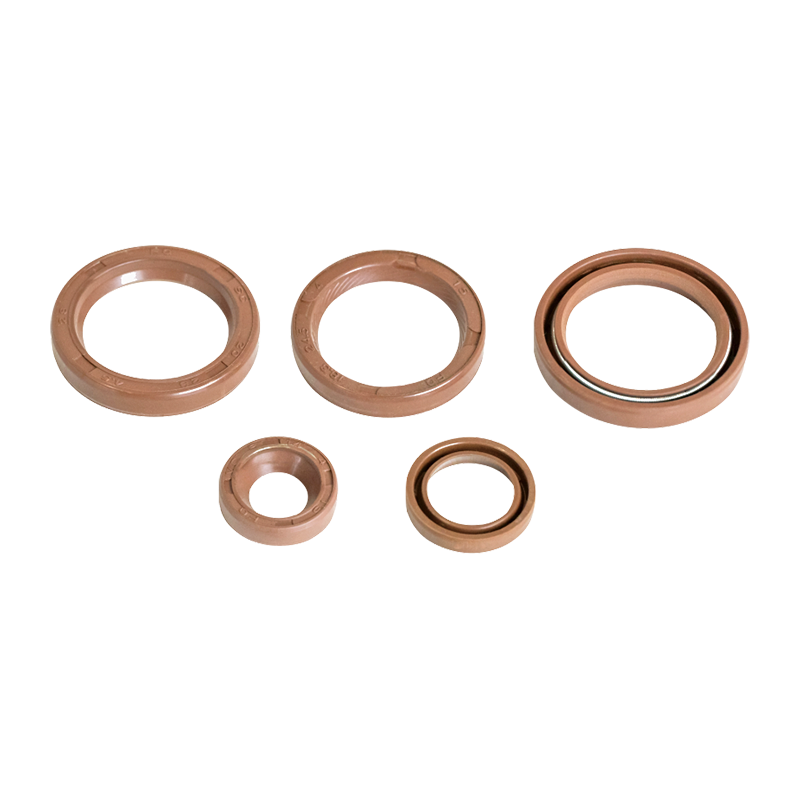

Az NBR gumi molekuláris szerkezete meghatározza annak alapvető tulajdonságait. Az akrilonitril (ACN) tartalmának beállítása kiváló olajállósággal rendelkezik, és hosszú ideig ellenáll a motor kenőanyagok, üzemanyagok és különféle kémiai közegek eróziójának; Míg a butadién komponens jó rugalmasságot és dinamikus helyreállítási képességet biztosít, biztosítva, hogy az olajtömítés továbbra is szorosan illeszkedjen a tengely nagy sebességű forgása vagy rezgési körülményei között. Ez az egyensúly nem egyszerű anyagkeverés, hanem pontos polimerizációs folyamat és a készítmény optimalizálásával érhető el. Például az akrilonitril arányának megfelelő növelése javíthatja az olajrezisztenciát, de ha ez túl magas, akkor az alacsony hőmérsékletű rugalmasság csökkenéséhez vezet; Ezzel szemben, ha a butadién aránya túl nagy, bár javíthatja a rugalmasságot, csökkentheti a hőállóságot. Ezért az NBR olajtömítések képletét gondosan meg kell arányosítani molekuláris szinten, hogy ellenálljon az olaj eróziójának és fenntartja a stabil mechanikai tulajdonságokat széles hőmérsékleti tartományban.

A motortér környezeti kihívásai nemcsak a hőmérsékleti ingadozásokból, hanem a folyamatos mechanikai stresszből, a kémiai korrózióból és a dinamikus súrlódásból származnak. Az NBR olajtömítések széles hőmérsékleti tartományának stabilitása az anyagrendszer szinergetikus hatásának köszönhető. Alacsony hőmérsékleti körülmények között a szokásos gumi törékenyé válhat a molekuláris szegmensek fagyása miatt, de az optimalizált NBR -képlet csökkentheti az üveg átmeneti hőmérsékletét (TG) speciális lágyítók és fagyálló szerek bevezetésével, hogy az anyag rugalmas maradjon súlyos hideg körülmények között. A magas hőmérsékleti végén az NBR gumi késlelteti a hőkezelési öregedési folyamatot a vulkanizációs rendszer optimalizálásával és a hőálló adalékanyagok bevezetésével, elkerülve a tömítés meghibásodását, amelyet a magas hőmérséklet lágyulása okoz. Ennek a hőmérséklet -alkalmazkodóképességnek az az, hogy az NBR anyagok nem passzívan ellenállnak a környezeti változásoknak, hanem a belső mikroszerkezet dinamikus beállításával a szélsőséges körülményekre adott általános reakciót érik el.

Ezenkívül a kopásállóság NBR olajtömítések szorosan kapcsolódik a környezeti alkalmazkodóképességükhöz. A motor üzemeltetése során dinamikus súrlódási felület alakul ki az olajtömítés ajkai és a forgó tengely között. Ha az anyag keménysége túl magas, akkor könnyű tengely kopást okozni; Ha túl puha, akkor elveszítheti a tömítési hatást a gyors kopás miatt. Az NBR gumi mérsékelt súrlódási együtthatóval rendelkezik a töltő rendszer (például a szén-dioxid, a szilícium-dioxid stb.) Beállításával és a vulkanizáció mértékével, amely nemcsak csökkenti a tengely kopását, hanem biztosítja a hosszú távú tömítést is. Ugyanakkor, magas hőmérsékleti körülmények között, stabil kenőolaj -fóliát képeznek az NBR olajtömítés felületén, tovább csökkentve a súrlódási hő felhalmozódását és megakadályozva, hogy az anyag gyorsan öregedjen a helyi túlmelegedés miatt. Ez az önszabályozó tulajdonság lehetővé teszi az NBR olajtömítés számára, hogy fenntartsa a stabil teljesítményhatárot a motor hosszú távú működése során.

A modern NBR olajtömítések előrehaladását nemcsak az alapanyagok optimalizálása tükrözi, hanem az általános képlet szisztematikus javításában is. Például a nano-javítási technológia bevezetésével az anyag kopásállóságának és hőmérsékleti ellenállása javítható anélkül, hogy veszélyeztetné a rugalmasságot; és az új öregedésgátló szerek hozzáadása tovább bővíti az olajtömítés élettartamát magas hőmérsékleten és oxidatív környezetben. Ezek a technológiák nem léteznek elszigetelten, hanem együtt dolgoznak az NBR olajtömítések dinamikus egyensúlyának kialakításában szélsőséges környezetben-mindkettő ellenállhatnak a rövid távú, nagy terhelésű sokkoknak, és alkalmazkodhatnak a hosszú távú fokozatos öregedéshez.

A mérnöki alkalmazások szempontjából az NBR olajtömítések sikere nem kizárólag az egyetlen előadás kiemelkedésére támaszkodik, hanem az átfogó stabilitásukból fakad, összetett munkakörülmények között. A motortérben lévő környezet durva és cserélhető, de az NBR olajtömítések az anyagtudomány pontos szabályozásával érik el az olajállóság, a rugalmasság, a hőmérséklet -ellenállás és a kopásállóság egységét. Ez az egyensúly miatt pótolhatatlan kulcsfontosságú elem az autóiparban, és bemutatja az anyagmérnöki bölcsességet is a kihívások megoldásában a szélsőséges környezetben. A jövőben, mivel a motortechnológiát tovább fejlesztik, az NBR olajtömítések továbbra is fenntartják teljesítményük előnyeit szigorúbb körülmények között a folyamatos képlet -optimalizálás és a folyamat fejlesztése révén, szilárd garanciát biztosítva az autóipari energiarendszerek megbízható működéséhez.

Legyen naprakész a legújabb termékeinkkel

- Cím: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu tartomány, Kína

- Telefon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- E-mail: [email protected]