Bevezetés: A tömítés kritikus szerepe a motor megbízhatóságában A gép- és motorkarbantartás világában gyakran a legkisebb al...

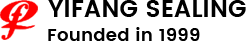

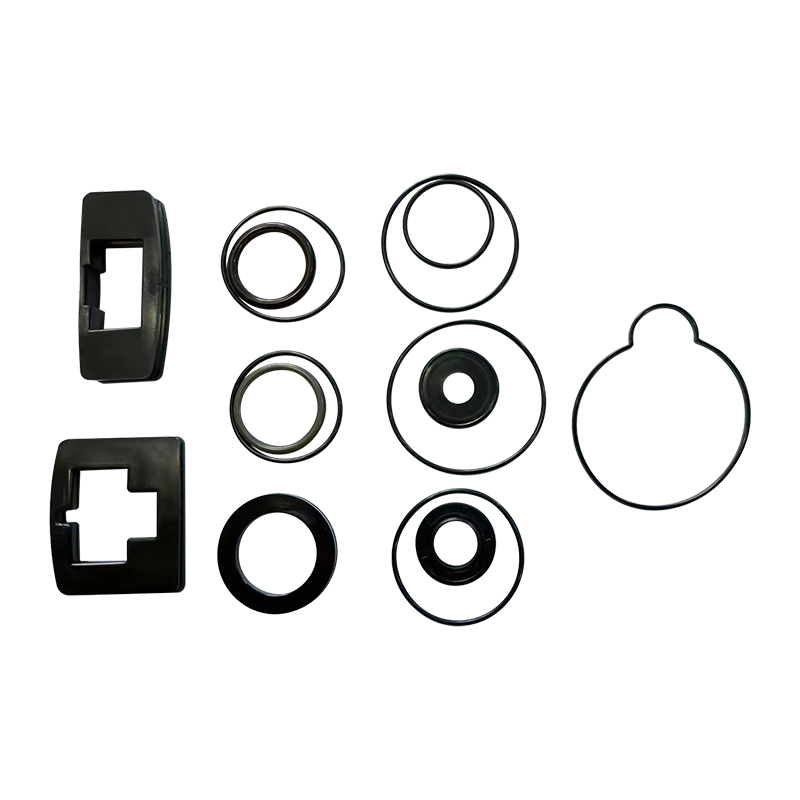

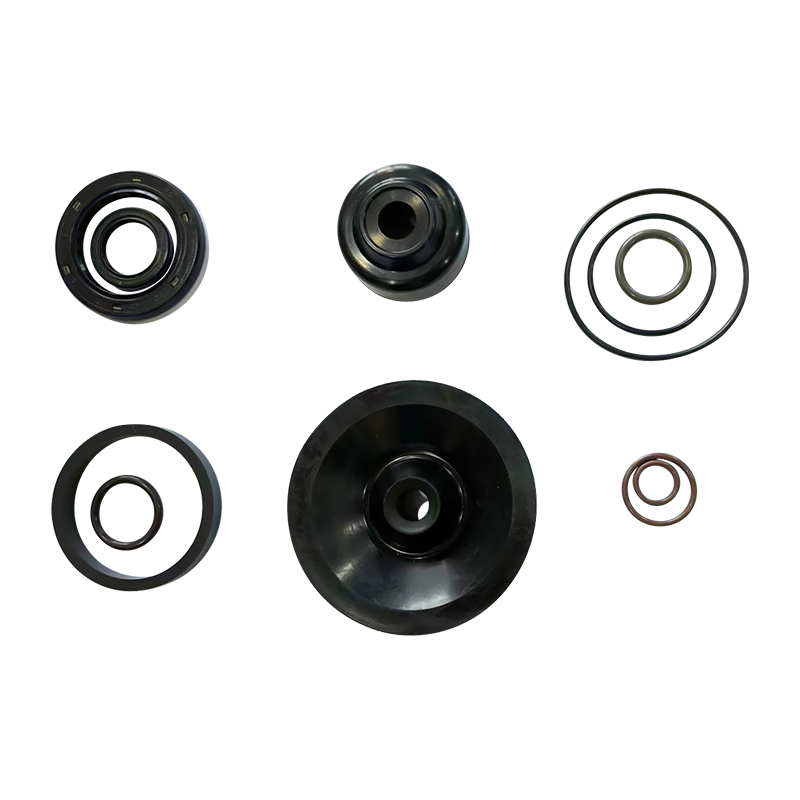

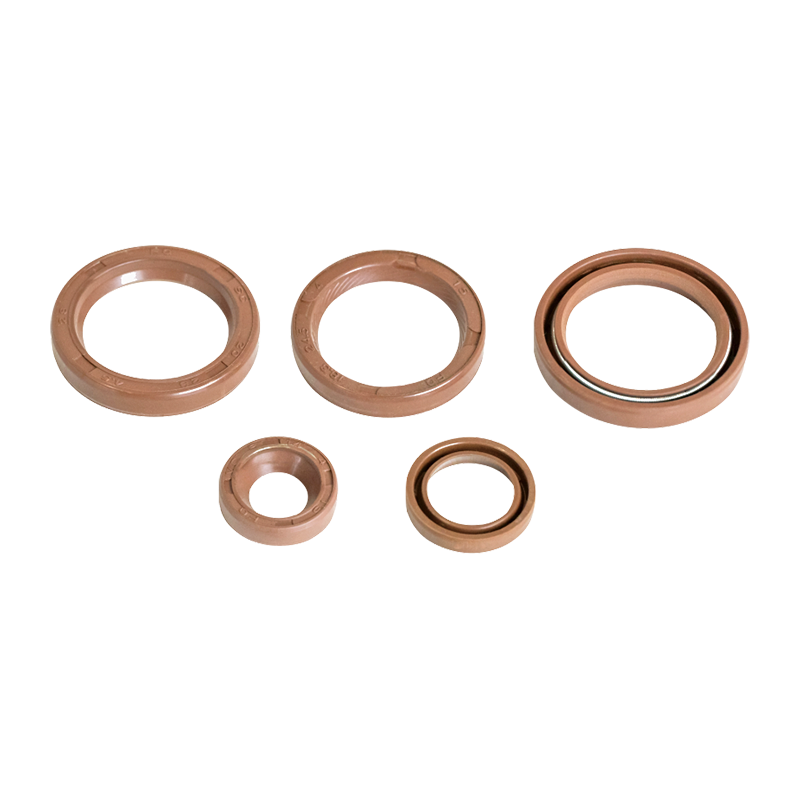

OLVASS TOVÁBBSzokás Elektromos szerszám gumi tömítés Gyártók

-

-

Bevezetés: A minőség kritikus jelentősége az alkatrészek tömítésében Az ipari tömítések hatalmas és bonyolult világában a me...

OLVASS TOVÁBB -

Bármely túlnyomásos csővezetékrendszer integritása csak annyira erős, amennyire a leggyengébb pontja. A polivinil-klorid csővez...

OLVASS TOVÁBB -

Az ipari tömítések igényes világában a meghibásodás nem lehetséges. Egyetlen sérült tömítés katasztrofális rendszerhibákhoz, je...

OLVASS TOVÁBB

Hogyan lehet valós idejű nyomon követést végezni a keverés, öntés és vulkanizálás egyes szakaszaiban a gyártási folyamat stabilitásának és az elektromos szerszámok gumitömítéseinek termékminőségének állandóságának biztosítása érdekében?

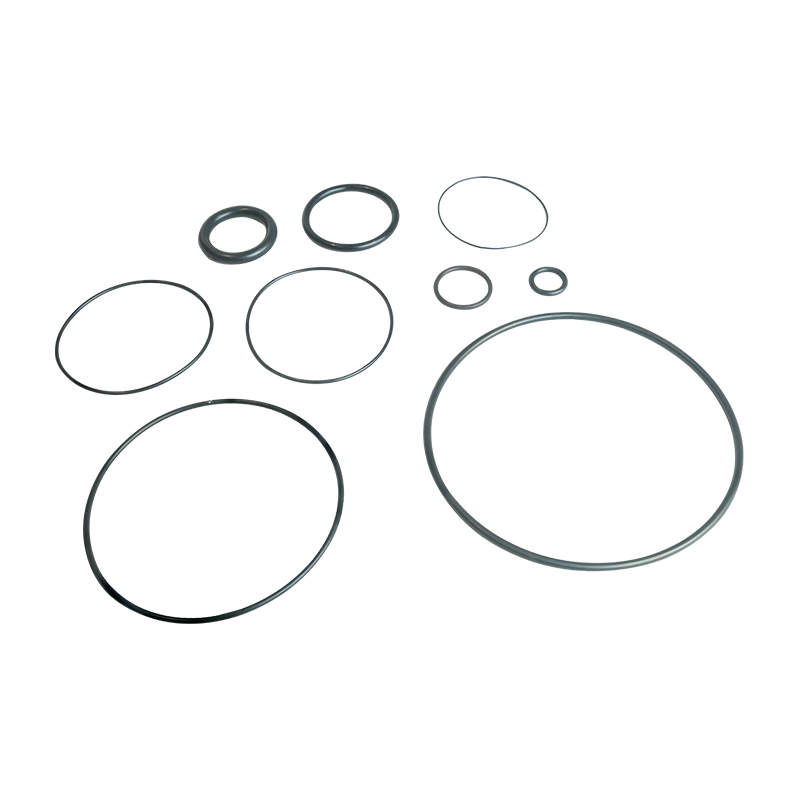

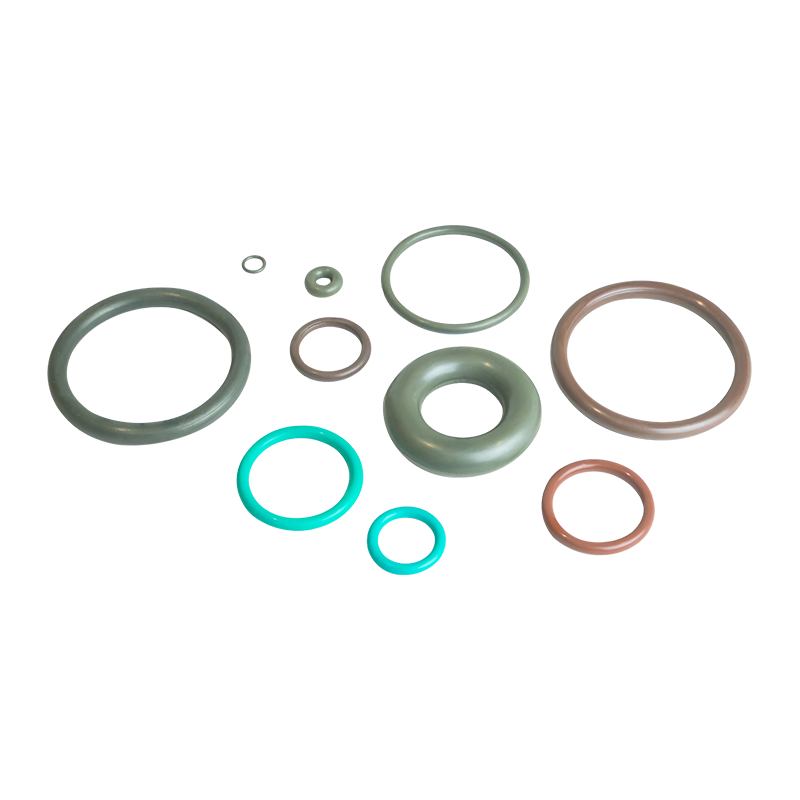

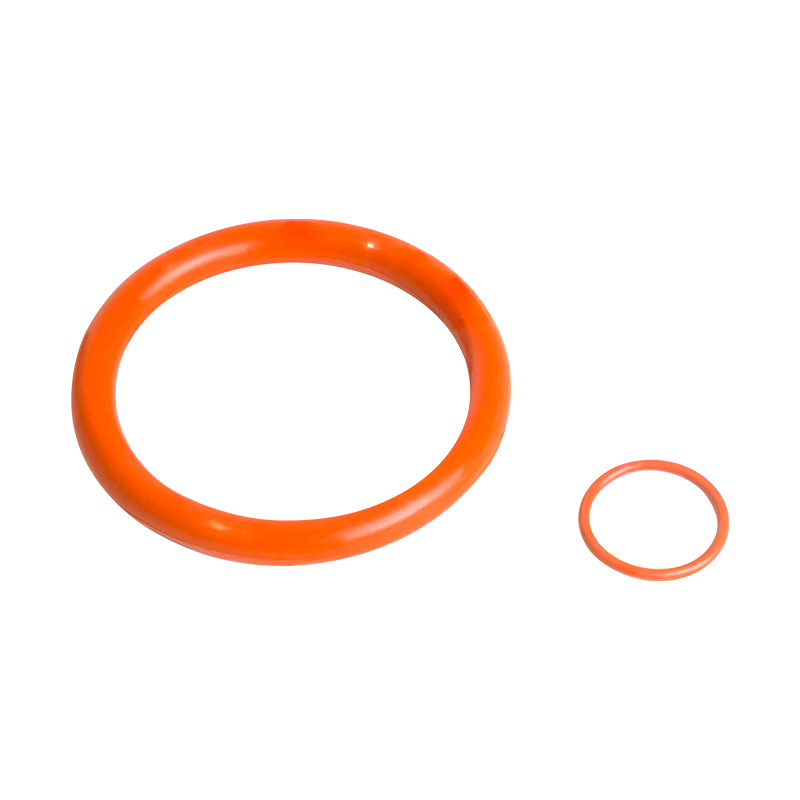

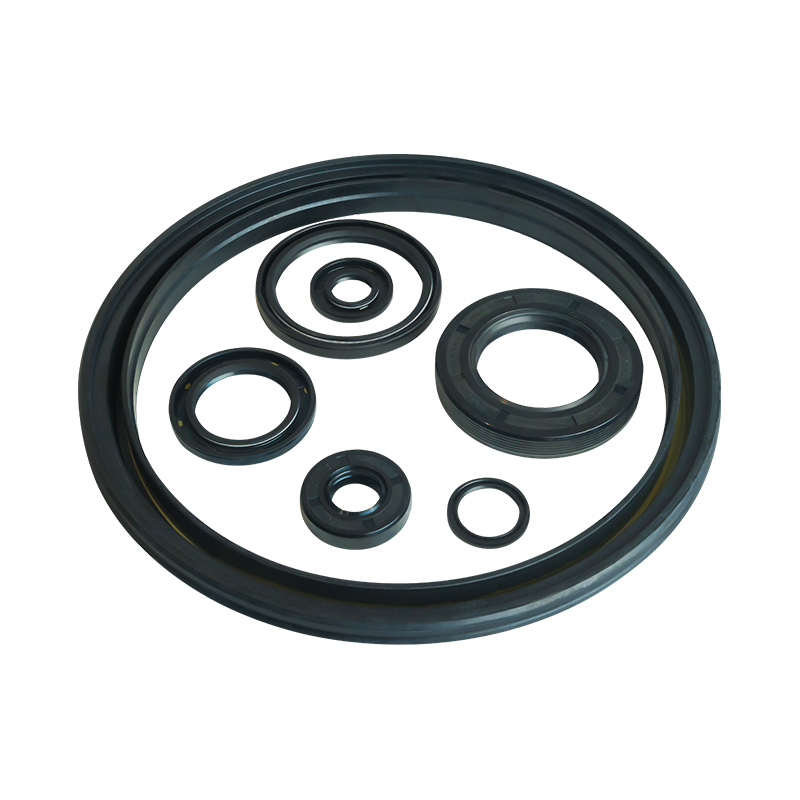

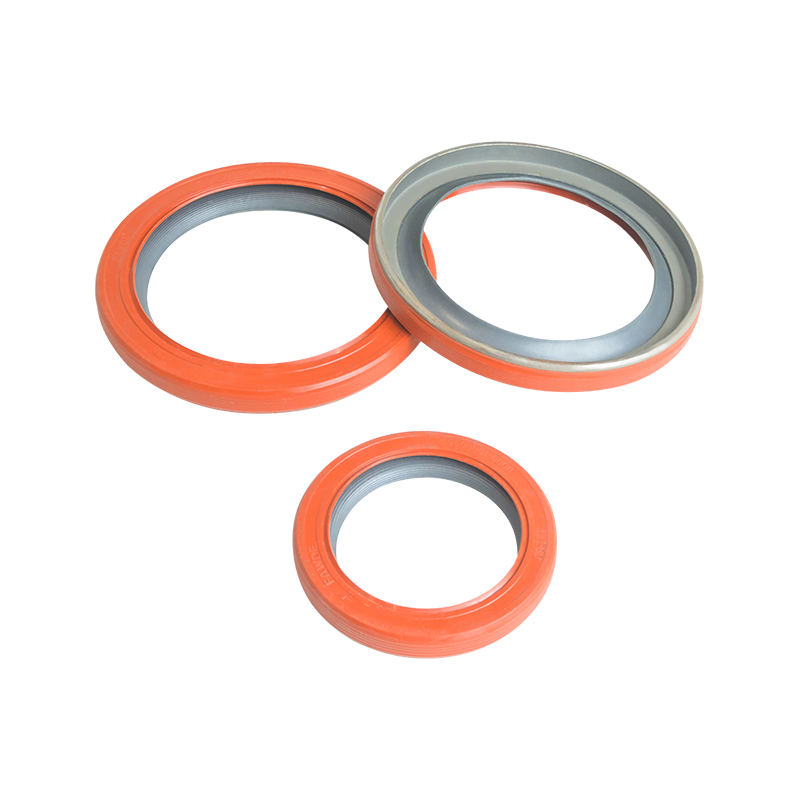

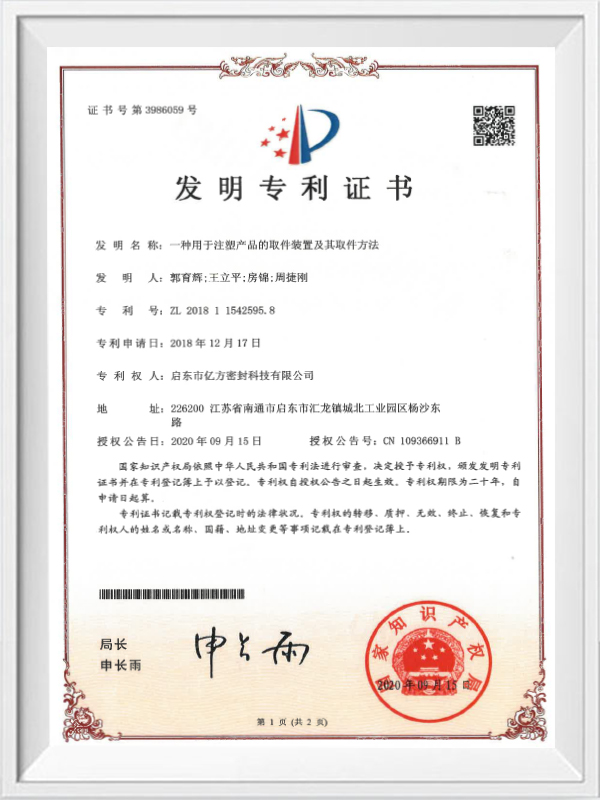

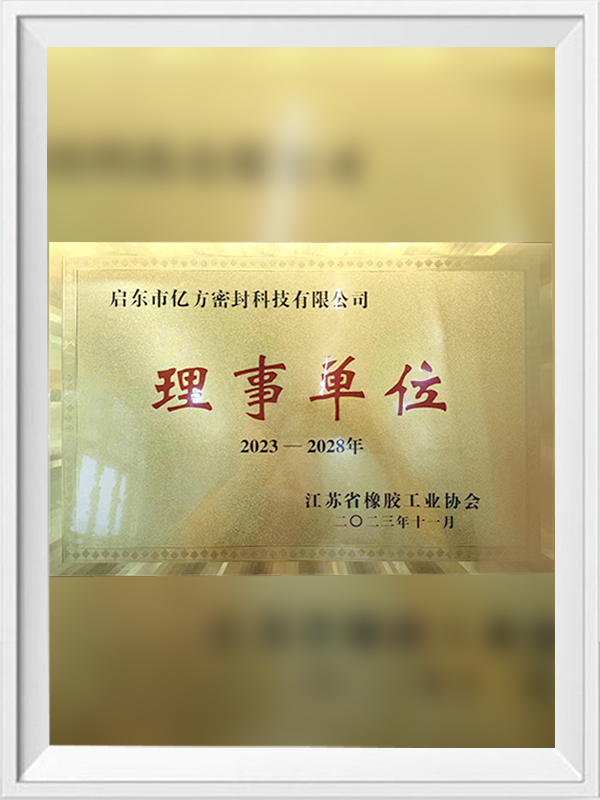

Az elektromos szerszámok gumitömítéseinek gyártási folyamatában kulcsfontosságú a gyártási folyamat stabilitásának és a termékminőség állandóságának biztosítása. Ez a folyamat több kulcsfontosságú elemet is magában foglal, például keverést, formázást és vulkanizálást, és minden egyes lépés alapos ellenőrzést és kezelést igényel. Fejlett műszaki berendezésekkel, szigorú minőség-ellenőrzési rendszerrel és gazdag iparági tapasztalattal cégünk átfogó, valós idejű megfigyelési stratégiát vezetett be ezeken a linkeken, hogy biztosítsa a végtermék-motoros szerszám gumitömítéseinek magas minőségét és megbízhatóságát.

A keverési linkek valós idejű nyomon követése

A keverés a gumitömítések gyártásának első lépése, és a termék teljesítményének meghatározásának alapja. Ebben a szakaszban fejlett keverőberendezéseket használunk, és kifinomult online felügyeleti rendszerrel látjuk el a nyersanyagarányok és a keverési hatások pontos szabályozását.

Nyersanyagarány-figyelés: Az automatizált adagolórendszerrel az alapanyagok (például gumihordozók, adalékok, töltőanyagok stb.) pontos adagolását és arányosítását értük el. A rendszer zárt hurkú vezérlést alkalmaz, amely automatikusan beállítja az egyes nyersanyagok bevitt mennyiségét az előre beállított képlet szerint, elkerülve az emberi működés által okozott hibákat.

Hőmérséklet és nyomás ellenőrzése: A keverési folyamat során a hőmérséklet és a nyomás kulcsfontosságú tényezők, amelyek befolyásolják a gumi teljesítményét. Nagy pontosságú hőmérséklet- és nyomásérzékelőket telepítettünk a keverőkamra hőmérséklet- és nyomásváltozásainak valós időben történő figyelésére, hogy az optimális folyamattartományon belül működjön. Ha rendellenességet észlel, a rendszer azonnal riaszt, és automatikusan alkalmazkodik a stabil keverési feltételek fenntartásához.

Keverési egyenletesség figyelése: A gumianyagok egyenletességének biztosítása érdekében fejlett képfelismerő technológiát és spektrális elemzési technológiát vezettünk be a kevert gumi online detektálására. Ezek a technológiák pontosan azonosíthatják és számszerűsíthetik a gumiban lévő komponensek eloszlását, hogy biztosítsák, hogy a kevert gumi minden egyes tétele megfeleljen a meghatározott minőségi előírásoknak.

A fröccsöntési linkek valós idejű nyomon követése

Az öntés kulcsfontosságú lépés a kevert gumianyag tömítőgyűrű alakú feldolgozásában. Ebben a szakaszban precíz fröccsöntő berendezést és hatékony felügyeleti rendszert alkalmazunk, hogy biztosítsuk a formázási folyamat pontosságát és stabilitását.

Az öntőforma pontosságának ellenőrzése: Az öntőforma az öntési minőség kulcsa. Rendszeresen végzünk precíziós ellenőrzést és karbantartást a formán, és lézeres szkennelési technológiát alkalmazunk a forma kopásának valós idejű nyomon követésére. Amint kiderül, hogy a forma pontossága csökkent, azonnal megjavítják vagy kicserélik, hogy biztosítsák a késztermék méretpontosságát és alakkonzisztenciáját.

Befecskendezési nyomás és sebesség ellenőrzése: A gumi fröccsöntési folyamatában a nyomás és a sebesség szabályozása kulcsfontosságú a termék minősége szempontjából. Fejlett, zárt hurkú vezérlőrendszert használunk a befecskendezési nyomás és sebesség valós időben történő monitorozására és beállítására, így biztosítva, hogy a gumianyag egyenletesen töltődjön be a formába, és elkerüljük a buborékokat és hibákat.

Hőmérséklet szabályozás: A formázási folyamat során a forma és a gumianyag hőmérséklete jelentős hatással van a termék fizikai tulajdonságaira. Intelligens hőmérséklet-szabályozó rendszert használunk az öntőforma hőmérsékletének és a fűtési/hűtési sebességnek a gumianyag jellemzőinek és az öntési folyamat követelményeinek megfelelő pontos szabályozására, hogy biztosítsuk a gumi folyékonyságát, kikeményedési sebességét és termékminőségét az öntési folyamat során.

A vulkanizálási kapcsolat valós idejű megfigyelése

A vulkanizálás a gumi tömítőgyűrűk gyártásának utolsó lépése, és egyben kulcsfontosságú láncszem a termék végső teljesítményének meghatározásában. Jelenleg fejlett vulkanizálási berendezéseket és átfogó felügyeleti rendszert használunk a vulkanizálási folyamat pontos irányítása érdekében.

Vulkanizálási hőmérséklet és idő monitorozása: A vulkanizálási hőmérséklet és idő kulcsfontosságú tényezők, amelyek befolyásolják a gumi vulkanizálásának mértékét és teljesítményét. Nagy pontosságú hőmérséklet-szabályozó rendszert és időzítőt használunk a vulkanizáló kemencében a hőmérséklet és a vulkanizálási idő valós időben történő nyomon követésére, így biztosítva, hogy minden egyes terméktétel a legjobb vulkanizálási körülmények között legyen.

Vulkanizálási nyomás monitorozása: A vulkanizálási folyamat során a nyomásszabályozás kulcsfontosságú a termék sűrűsége és méretstabilitása szempontjából. Speciális nyomásérzékelőket és vezérlőrendszereket használunk a vulkanizálási folyamat során bekövetkező nyomásváltozások valós idejű nyomon követésére, és szükség szerint a termék belső szerkezetének és megjelenési minőségének biztosításához szükséges módosítások elvégzésére.

Online minőségellenőrzés: A vulkanizálás befejezése után az iparág legjobb vizsgálóberendezéseit (például elektronikus szakítógépek, keménységmérők, projektorok stb.) használjuk a késztermékek teljes körű ellenőrzésére. Ezek az eszközök pontosan tudják mérni a termék fizikai tulajdonságait (például szakítószilárdság, keménység, méretpontosság stb.), így biztosítva, hogy minden termék megfeleljen a vevői követelményeknek és a nemzetközi szabványoknak.

A gyártási folyamatban a elektromos szerszámok gumi tömítőgyűrűi , cégünk fejlett berendezéseket, technológiát és felügyeleti rendszereket használ, hogy átfogó valós idejű monitorozást érjen el a keveréstől a formázáson át a vulkanizálásig. Ez nemcsak a gyártási folyamat stabilitását és a termékminőség állandóságát biztosítja, hanem nagymértékben javítja a termelés hatékonyságát és a termékminősítési arányt is. Ezenkívül fejlett és teljes körű tesztelőberendezéseink vannak az iparágban, amelyek nagy pontosságú gumitömítéseket biztosítanak ügyfeleinknek, miközben megfelelnek az anyagok fizikai és kémiai tulajdonságaira, az öregedési tesztekre, a magas kopásállóságra és olajállóságra vonatkozó átfogó vizsgálati követelményeiknek. Ezek az előnyök teszik lehetővé, hogy kitűnjünk a kiélezett piaci versenyben, és az ügyfelek megbízható partnerévé váljunk.