Bevezetés: A tömítés kritikus szerepe a motor megbízhatóságában A gép- és motorkarbantartás világában gyakran a legkisebb al...

OLVASS TOVÁBB-

-

Bevezetés: A minőség kritikus jelentősége az alkatrészek tömítésében Az ipari tömítések hatalmas és bonyolult világában a me...

OLVASS TOVÁBB -

Bármely túlnyomásos csővezetékrendszer integritása csak annyira erős, amennyire a leggyengébb pontja. A polivinil-klorid csővez...

OLVASS TOVÁBB -

Az ipari tömítések igényes világában a meghibásodás nem lehetséges. Egyetlen sérült tömítés katasztrofális rendszerhibákhoz, je...

OLVASS TOVÁBB

Az O-gyűrű fröccsöntésének folyamatában hogyan lehet szabályozni az olyan paramétereket, mint a forma hőmérséklete, nyomása, ideje stb., hogy biztosítsák a termék minőségét és teljesítményét?

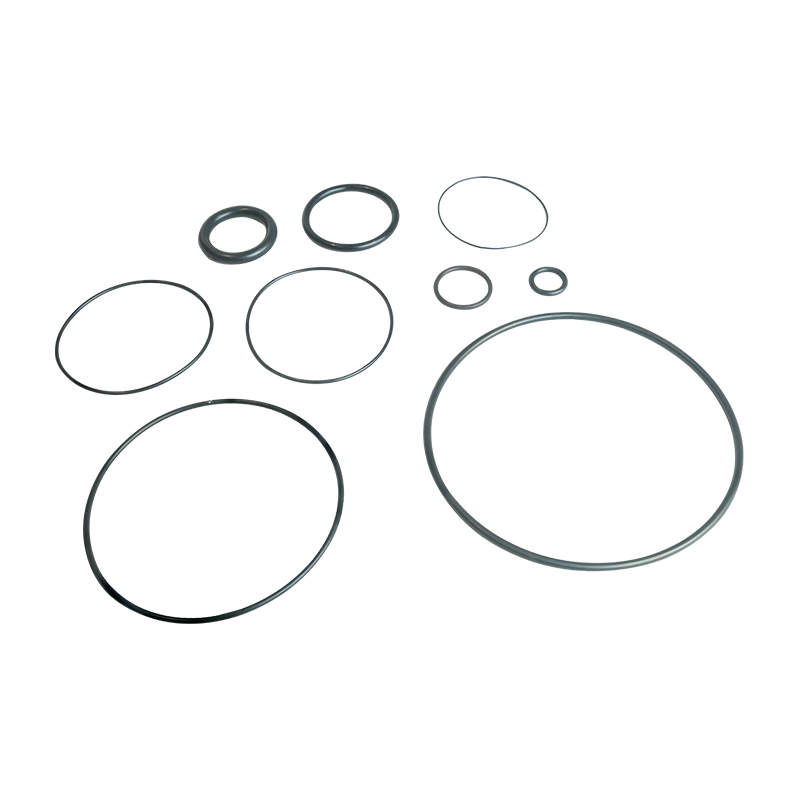

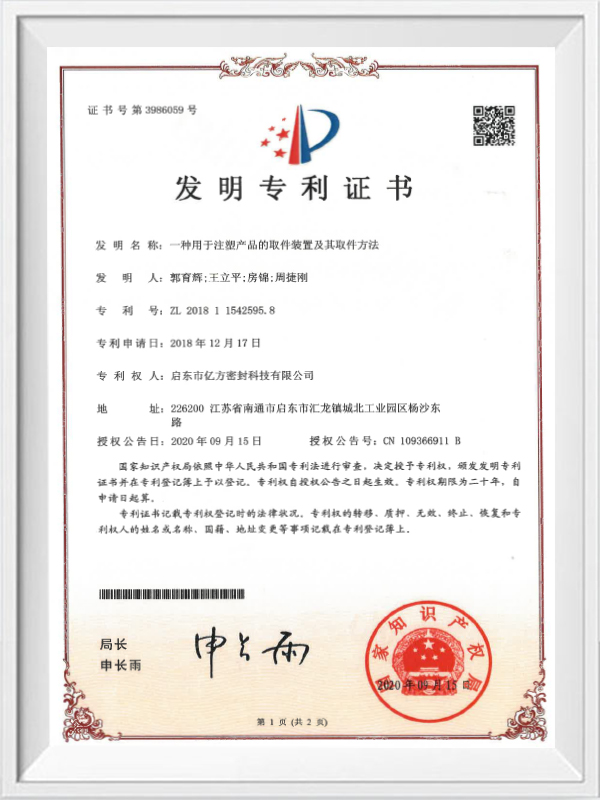

Az O-gyűrű (a továbbiakban: O-gyűrű) formázási folyamatában a kulcsfontosságú paraméterek, például a forma hőmérséklete, nyomása, idő stb. pontos szabályozása kulcsfontosságú láncszem a termék minőségének és teljesítményének biztosításához. Ezeknek a paramétereknek az optimalizálása nem csak közvetlenül kapcsolódik az O-gyűrűs tömítés tömítési hatékonyságához, tartósságához és méretstabilitásához, hanem mélyen tükrözi a vállalat szigorú műszaki ellenőrzését és a minőségpolitika hűséges végrehajtását is. Az elmúlt 20 év fejlesztése során felhalmozott vállalatunk teljes készletének fejlett tesztelő berendezése, teljesen automatikus segédgép-keverőrendszere, intelligens formakönyvtár és intelligens vulkanizálóműhely előnyeit kombinálva a következőkben részletesen tárgyaljuk, hogyan lehet hatékonyan ellenőrizni ezeket a kulcsfontosságú paramétereket az O-gyűrűs tömítés formázási folyamata.

A forma hőmérséklete az egyik elsődleges tényező, amely befolyásolja az O-gyűrűs tömítés minőségét. A megfelelő szerszámhőmérséklet elősegítheti az anyagok egyenletes áramlását, csökkentheti a belső feszültséget, és javíthatja a termékek felületi minőségét és méretpontosságát. Cégünk nagy pontosságú intelligens hőmérséklet-szabályozó rendszerrel van felszerelve, amely pontosan tudja szabályozni a forma hőmérsékletét ±1 °C-on belül, hogy biztosítsa az egyes formázási folyamatok következetességét. A rendszer integrálva van az intelligens vulkanizáló műhellyel, és automatikusan be tudja állítani az optimális hőmérsékleti tartományt a különböző anyagok tulajdonságainak megfelelően (mint például gumi, szilikon, poliuretán stb.). Például bizonyos anyagoknál, amelyeket gyorsan kell vulkanizálni a nagy szilárdság és a jó rugalmasság eléréséhez, a formát magasabb kezdeti hőmérsékletre melegítjük, majd a vulkanizálási folyamat során fokozatosan beállítjuk az optimális hőmérsékletre, hogy biztosítsuk a teljes kémiai reakciót. az anyag belsejében, elkerülve a túlmelegedés okozta anyagromlást.

A nyomásszabályozás a kulcsa az O-gyűrűs tömítés sűrűségének, tömörítési sebességének és tömítési teljesítményének biztosításához. A formázási folyamat során a megfelelő és egyenletes nyomás hatására az anyag teljesen kitölti a formaüreget, csökkenti a buborékok és üregek képződését, és ezáltal javítja a termék általános szilárdságát és tömítő hatását. Teljesen automatikus felső segédgép-keverőrendszerünk precíz nyomásérzékelővel és visszacsatolás-beállító mechanizmussal van felszerelve, amely a formázás kezdetén pontos előre beállított nyomást ér el, és stabil nyomásszintet tart fenn a vulkanizálási ciklus során. Ezenkívül az intelligens formakönyvtár formatervezése figyelembe veszi a nyomáseloszlás optimalizálását. Az ésszerű áramlási csatorna-kialakítás és kipufogó-szerkezet révén tovább garantált a nyomásátvitel egyenletessége és hatékonysága, valamint elkerülhető a túlzott vagy alacsony helyi nyomás okozta minőségi problémák.

A vulkanizálási idő fontos paraméter, amely meghatározza az O-gyűrű tömítésének fizikai és kémiai tulajdonságait. A túl rövid vulkanizálási idő az anyag tökéletlen térhálósodásához vezethet, ami befolyásolja a termék szilárdságát és tartósságát; míg a túl hosszú vulkanizálási idő az anyag öregedését okozhatja, csökkentve annak rugalmasságát és tömítőképességét. Intelligens vulkanizálási műhelyünk fejlett számítógépes vezérlőrendszert használ az egyes szakaszok vulkanizálási idejének pontos szabályozására az előre beállított vulkanizálási görbe szerint. Az előmelegítéstől a vulkanizáláson át a hűtésig minden lépést gondosan kiszámítanak és optimalizálnak. A rendszer egy öntanuló funkcióval is rendelkezik, amely a történeti adatok és a valós idejű visszajelzések alapján folyamatosan állíthatja és optimalizálhatja a vulkanizáló programot, hogy minden gyártás a legjobb állapotba kerüljön.

Cégünk a fenti kulcsparaméterek ellenőrzése mellett ezen műszaki elemek átfogó integrálására is nagy hangsúlyt fektet egy hatékony és stabil termelési rendszer kialakítására. Például a fejlett vizsgálóberendezések teljes készletével a nyersanyagokat szigorúan ellenőrzik a gyártás előtt, hogy megbizonyosodjanak arról, hogy az anyagminőség megfelel a szabványoknak; az öntési folyamat során egy online felügyeleti rendszert használnak az olyan paraméterek monitorozására, mint a forma hőmérséklete, nyomása és vulkanizálási ideje valós időben. Ha rendellenességet észlel, azonnal riasztást ad ki és automatikusan beállítja, hatékonyan megelőzve a lehetséges minőségi problémákat. Emellett továbbra is új technológiákat vezetünk be, mint például a Dolgok Internete technológia használata a termelési adatok big data elemzésére, a gyártási folyamat további optimalizálására, valamint a termékminőség állandóságának és stabilitásának javítására.

Az egész O-gyűrűs tömítés Az öntési folyamat során mindig követjük a "minőség a vállalat élete, kiváló minőség és nagy hatékonyság" és "ügyfélfigyelem, folyamatos fejlesztés" minőségpolitikáját, és a gyártás minden szakaszában kezeljük a részleteket. Az alapanyagok tárolásától, keverésétől, fröccsöntésétől a végső termékellenőrzésig és csomagolásig minden lépés szigorúan követi az ISO minőségirányítási rendszer szabványait, hogy minden termék megfeleljen, vagy akár meg is haladja a vásárlói elvárásokat.

A kulcsfontosságú paraméterek, például a szerszám hőmérséklete, nyomása és idő pontos szabályozásával, valamint a vállalat fejlett gyártóberendezéseivel és intelligens irányítási rendszerével nem csak hatékonyan garantálhatjuk az O-gyűrűk minőségét és teljesítményét, hanem folyamatosan javítjuk a termelés hatékonyságát és biztosítjuk az ügyfelek számára megbízhatóbb és hatékonyabb tömítési megoldásokkal. A jövőben továbbra is növeljük a technológiai kutatásba és fejlesztésbe való befektetést, folytatjuk a kutatást és gyakorlatot, új magasságokba emeljük a tömítési technológiát, és kísérjük az élet minden területén a biztonságos működést.